ENKELE AANDRIJVING HOGEDRUK SLIJPROL

Toepassingsbereik

Hogedrukslijprol met enkele aandrijving is speciaal ontworpen om de cementklinkers, het mineraalslak, de staalklinkers enzovoort voor te malen tot kleine korrels, om de metaalmineralen (ijzererts, mangaanerts, kopererts) ultra-vermalen te maken. loodzinkertsen, vanadiumertsen en andere) en het malen van de niet-metaalhoudende mineralen (de steenkoolganggesteenten,

veldspaat, nefelien, dolomiet, kalksteen, kwarts, enz.) tot poeder.

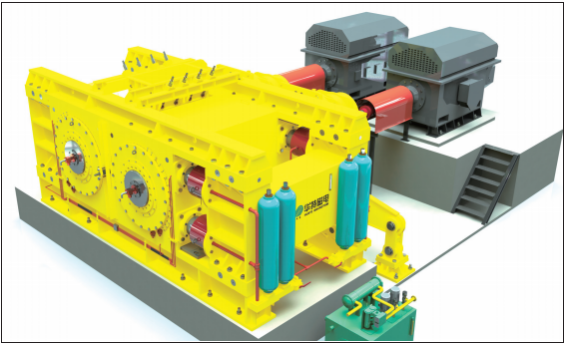

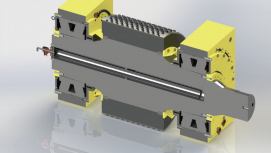

Structuur en werkingsprincipe

◆Werkprincipediagram

De singledrive hogedrukslijprol wordt aangenomen

het maalprincipe van materiaalaggregaatextrusie.

De ene is een stationaire rol en de andere is een beweegbare rol.

De twee rollen roteren tegengesteld met dezelfde snelheid.

De materialen komen binnen via de bovenste invoeropening,

en worden gemalen door extrusie door hoge druk in de opening van de twee rollen, en vanaf de bodem afgevoerd.

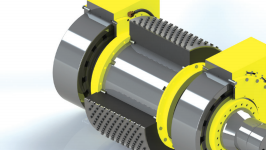

◆Aandrijfgedeelte

Er is slechts één motoraandrijving nodig,

de kracht wordt via het tandwielsysteem overgebracht van de stationaire rol naar de beweegbare rol,

zodat de twee rollen volledig gesynchroniseerd zijn zonder glijdende wrijving.

Het werk wordt allemaal gebruikt voor materiaalextrusie,

en de benuttingsgraad van het energieverbruik is hoog, wat 45% elektriciteit bespaart in vergelijking met conventionele hogedrukslijpwalsen.

◆Druksysteem

Het gecombineerde mechanische veerdruksysteem zorgt ervoor dat de beweegbare rol flexibel kan worden vermeden.

Als er vreemde ijzerdeeltjes binnenkomen,

het veerdruksysteem gaat direct terug en reageert op tijd, waardoor het bedrijfspercentage maar liefst 95% bedraagt;

Terwijl de traditionele hogedrukslijprol dit vermijdt, moet de hydraulische olie via de pijpleiding worden afgevoerd om de druk te verlichten.

De actie wordt vertraagd, wat schade aan het roloppervlak of een storing in het hydraulische systeem kan veroorzaken.

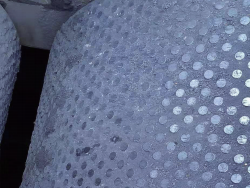

◆Roloppervlak

Het roloppervlak is aan de oppervlakte gelast met slijtvast lasmateriaal van een legering en de hardheid kan HRC58-65 bereiken; de druk wordt automatisch aangepast met het materiaal,

wat niet alleen het doel van slijpen bereikt, maar ook het roloppervlak beschermt;

de beweegbare rol en de stationaire rol werken synchroon zonder glijdende wrijving.

Daarom is de levensduur van het roloppervlak veel hoger dan die van de conventionele hogedrukslijprol.

Belangrijkste technische kenmerken

◆ Hoge werkefficiëntie. Vergeleken met de traditionele breekapparatuur neemt de verwerkingscapaciteit met 40 - 50% toe.

De verwerkingscapaciteit voor PGM1040 kan ongeveer 50 - 100 t/u bedragen, met slechts 90 kW vermogen.

◆ Laag energieverbruik. Volgens de manier waarop de enkele rol wordt aangedreven, heeft deze slechts één motor nodig om te rijden.

Het energieverbruik is zeer laag. Vergeleken met de traditionele HPGR met dubbele aandrijving kan het energieverbruik met 20 ~ 30% worden verminderd.

◆ Goede slijtvaste kwaliteit. Met slechts één motoraandrijving zijn de synchronisatieprestaties van de twee rollen zeer goed.

Met slijtvaste lasoppervlakken zijn de rollen van goede slijtvaste kwaliteit en gemakkelijk te onderhouden.

◆ Hoog bedrijfspercentage: ≥ 95%. Dankzij een wetenschappelijk ontwerp kan de apparatuur onder druk worden gezet door de hogedrukveergroep.

De werkdruk kan automatisch worden aangepast volgens het veergroepcompressie. Er is geen storingspunt.

◆ Hoge automatisering en eenvoudige aanpassing. Zonder het hydraulische systeem is er een laag storingspercentage

◆ Het roloppervlak is aan de oppervlakte gelast met slijtvast lasmateriaal van een legering, met een hoge hardheid en goede slijtvastheid;

De druk op de veer komt voort uit de reactiekracht van het materiaal en de druk is altijd in evenwicht.

die niet alleen het doel van het verpletteren bereikt,

maar beschermt ook het roloppervlak; de beweegbare rol en de stationaire rol zijn in elkaar grijpend en aangedreven door het tandwielsysteem,

en de snelheid is volledig gesynchroniseerd, waardoor glijdende wrijving tussen het materiaal en het roloppervlak wordt vermeden.

Daarom is de levensduur veel hoger dan die van de dubbel aangedreven HPGR.

◆ Compacte structuur en klein vloeroppervlak.

Technische parameters

| Model | Roldiametermm | Rollenbreedtemm | M ax.voergrootte(Cement, staalslak, ertslak) mm | Optimale voedingmaat(metalenmijn n e r al,niet-metaalachtigmineraal) mm | mmUitvoergrootte(cement)mm | VerwerkingscapaciteitE | M o t o rvermogen kW | Overzicht afmetingen(L×B×H)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Classificeren,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Classificeren,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Classificeren,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | verlammend,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Classificeren,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Classificeren,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Classificeren,<4 | 500~650 | 1250 | 10800×8100×4400 |

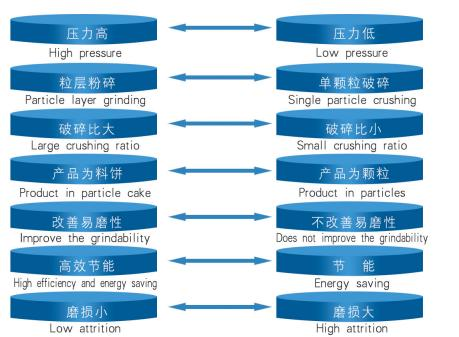

VERGELIJKING TUSSEN SINGLE DRIVE HPGR EN CONVENTIONELE HPGR

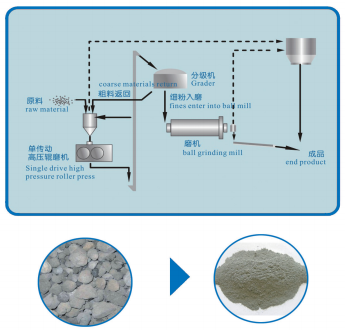

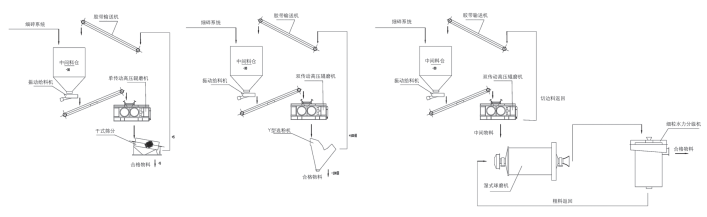

VOORSLIJPPROCES STROOMSCHEMA VAN ENKELE AANDRIJVING HPGR

Voormalen van cement, ertsslakken en staalslakken “Meer breken en minder malen, vervang het malen door breken”, dat wil zeggen voormalen, is de mainstream technologie geworden voor het productieproces van pijpenfabrieken om de productie te verhogen en het energieverbruik te verminderen. . Als de meest geavanceerde energiebesparende apparatuur voor het voorslijpen, kan HPGR met één aandrijving de materialen verpletteren tot -4 mm of -0,5 mm, waarvan 0,08 mm meer dan 30% uitmaakt. De capaciteit van de gebruikte kogelmolen kan met 50 ~ 100% worden verhoogd en het stroomverbruik van het systeem kan met 15 ~ 30% worden verminderd.

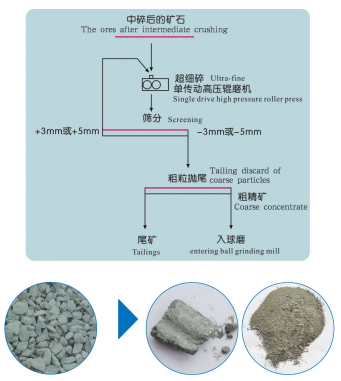

ULTRAFIJN VERBREEKBAAR PROCESSTROOMSCHEMA VAN METAALMINERAAL MET ENKELE AANDRIJVING HPGR

Ultrafijn vermalen van metaalmineraal

Wanneer de mineralen door de opening tussen de twee rollen gaan, worden ze door hoge drukkracht vermalen tot fijne deeltjes van -5 mm of -3 mm en een grote hoeveelheid poeder. Vanwege de zwakke bindingskracht van het grensvlak tussen het nuttige mineraal en het ganggesteente kunnen vermoeiingsbreuken of microscheuren en interne spanningen gemakkelijk ontstaan. Een deel van de interface zal volledig gescheiden zijn.

Vanwege het hoge gehalte aan fijn poeder dat uit de HPGR wordt geloosd en het feit dat de mineralen langs het dissociatieoppervlak worden vermalen, vergeleken met het conventionele vermalen, wordt het aandeel vergroeiingen in de vermalen producten verminderd en wordt de afvalverwijdering geëlimineerd. fect is goed.

Zowel de grofconcentraatkwaliteit als de afvalopbrengst zijn aanzienlijk verbeterd.

TOEPASSINGSPROCESSTROOMSCHEMA VOOR NIET-METALEN MINERAAL MET ENKELE AANDRIJVING HPGR

Niet-metaalachtig mineraal slijpen

Vergeleken met traditionele slijpapparatuur heeft HPGR met één aandrijving de voordelen van een grote capaciteit van één machine, een laag energieverbruik, minder slijtage en minder ijzervervuiling; de productfijnheid kan worden geregeld van 20 mesh tot 120 mesh, wat de kogelmolen kan vervangen en een nieuw maalproces kan creëren.

HPGM-SERIE HOGEDRUK SLIJPROL

Werkingsprincipe

De hogedrukslijprol uit de HPGM-serie is een nieuw type energiebesparende slijpapparatuur, ontworpen volgens het principe van verpulvering van hogedrukmateriaallagen. Het bestaat uit twee knijprollen die op lage snelheid synchroon draaien. De ene is een stationaire rol en de andere is een beweegbare rol, die beide worden aangedreven door een krachtige motor. De materialen worden gelijkmatig van boven de twee rollen aangevoerd en door de knijprol continu in de rolspleet gevoerd. Na blootstelling aan een hoge druk van 50-300 MPa wordt de dichte materiaalkoek uit de machine gelost. In de afgevoerde materiaalkoek is, naast een bepaald deel van de gekwalificeerde producten, de interne structuur van de deeltjes van niet-gekwalificeerde producten gevuld met een groot aantal microscheuren als gevolg van extrusie onder hoge druk, zodat het maalvermogen van het materiaal is sterk verbeterd. Voor de materialen na extrusie, na het opbreken, classificeren en zeven, kunnen de fijne materialen van minder dan 0,8 mm ongeveer 30% bereiken, en de materialen van minder dan 5 mm kunnen meer dan 80% bereiken. Daarom kan bij het verdere maalproces het energieverbruik voor het malen in grote mate worden verminderd, zodat de productiecapaciteit van de maalapparatuur volledig kan worden uitgeoefend. Over het algemeen kan de capaciteit van het kogelmolensysteem met 20% ~ 50 worden verhoogd. %, en het totale energieverbruik kan met 30%~50% of meer worden verminderd.

Toepassingsgebieden

Er zijn veel soorten metaalertsbronnen in China, maar de kwaliteiten van de meeste minerale variëteiten zijn slecht, divers en prima. Om de openstaande problemen op het gebied van de economische, technische en milieubeschermingsaspecten van de mijnbouwontwikkeling op te lossen, introduceren, verteren en absorberen binnenlandse metaalmijnondernemingen actief buitenlandse nieuwe en efficiënte mijnbouwproductieapparatuur. In deze marktachtergrond is de HPGR een hoogefficiënte slijpapparatuur die voor het eerst werd onderzocht en gedemonstreerd, en begint te worden gebruikt in binnenlandse metaalmijnbedrijven. Het is ook de mijnproductieapparatuur waar de binnenlandse mijnbouw het meeste last van heeft. Er kan worden gezegd dat HPGR veel wordt gebruikt in binnenlandse metaalmijnen. De HPGR wordt in binnen- en buitenland veel gebruikt bij het malen in de cementindustrie, het granuleren in de chemische industrie en het fijnmalen van pellets om het specifieke oppervlak te vergroten. Het wordt gebruikt voor het vermalen van metaalerts om verschillende doeleinden te bereiken, zoals het vereenvoudigen van het breekproces, meer vermalen en minder vermalen, het verbeteren van de systeemproductiviteit, het verbeteren van het maaleffect of de scheidingsindicatoren.

Praktisch toepassingsgebied

1. Medium, fijn en ultrafijn slijpen van bulkmaterialen.

2. In de mineraalverwerkende industrie kan het vóór de kogelmolen worden geplaatst, als voormaalapparaat, of een gecombineerd maalsysteem vormen met een kogelmolen.

3. In de geoxideerde pelletindustrie kan de algemeen gebruikte vochtige molen worden vervangen.

4.In bouwmaterialen zijn vuurvaste materialen en andere industrieën met succes toegepast in cementklinker, kalksteen, bauxiet en ander slijpen.

Productvoordelen

1. Ontwerp met constante druk zorgt voor een soepele druk tussen de rollen en zorgt voor een verpletterend effect.

2. Automatische afwijkingscorrectie, kan de rolspleet snel aanpassen om de gladheid van de apparatuur te garanderen.

3. Het randscheidingssysteem vermindert het effect van randeffecten op het verpletterende effect.

4. Met hardmetalen noppen, lange levensduur, eenvoudig onderhoud en vervangbaar.

5. De klepbank gebruikt geïmporteerde componenten en het hydraulische systeem heeft een redelijk ontwerp en een goede betrouwbaarheid.

Structuur van HPGR

| Model | Roldiametermm | Rolbreedte mm | Doorvoercapaciteit | Voergrootte | Machinegewichtt | Geïnstalleerde stroom |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

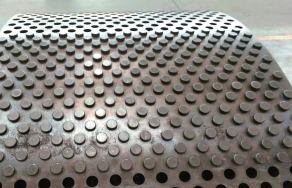

Nieuw type noppenroloppervlaktetechnologie

Het maakt gebruik van hoogwaardige hardmetalen noppen met een hoge hardheid en goede slijtvastheid.

De noppenopstelling is ontworpen door computersimulatie,

en de opstelling is redelijk, waardoor een uniforme materiaallaag tussen de noppen kan worden gevormd, waardoor de noppen en roloppervlakken effectief worden beschermd,

en het verbeteren van de levensduur van de knijprol. De noppen worden geïnstalleerd met geïmporteerde speciale lijmen voor eenvoudige vervanging.

Scheidingstechnologie van rolbus en hoofdas

Het hoofdgedeelte van de knijprol is gemaakt van hoogwaardig gesmeed staal en de rolbus is gesmeed van hoogwaardig gelegeerd staal. De hoofdas en de rollen zijn gemaakt van verschillende materialen, wat de taaiheid van de hoofdas en de stijfheid van de rolbus verbetert. De levensduur van de asbus wordt aanzienlijk verbeterd. Het vervangen van de rolbus is handig.

Technologie voor snelle montage en demontage van lagers Er zijn hoogwaardige kegellagers toegepast en de hogedrukolietank is voorgevormd. Het lager kan eenvoudig worden gedemonteerd via een hogedrukoliepomp, waardoor de moeilijkheid van het vervangen van het lager aanzienlijk wordt verminderd en de onderhoudsefficiëntie wordt verbeterd

Meerdere gecombineerde afdichtingstechnologie

De lagerafdichting maakt gebruik van een verscheidenheid aan J-type plus V-type en labyrintafdichtingen, en de gecombineerde afdichtingstechnologie zorgt effectief voor het afdichtende effect van het lager.

Stroom voor de verrijking van ijzererts

Hoogwaardig slijtvast roloppervlak met noppen

Nadat de materialen zijn geëxtrudeerd,

op het roloppervlak wordt een dichte materiaallaag gevormd om het roloppervlak te beschermen.

Grondstof

Materiaal taart