Processtroom van kwartszandproductielijn

Technische parameters

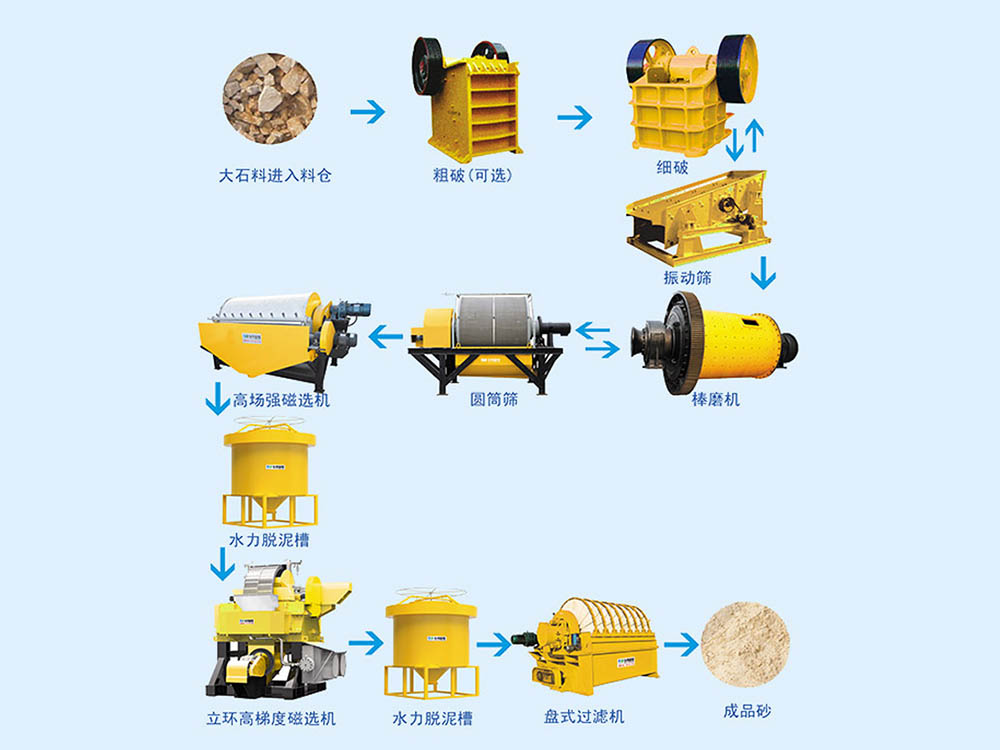

Ten eerste valt kwarts onder de trechter, kwartssteen wordt na het primaire verpletteren in het grove materiaal gebroken en door een transportband getransporteerd voor verdere verplettering naar de tweede breekmachine, waarna de kleinere steen in het trilscherm wordt gebracht om er twee uit te filteren. kwartsstenen van typegrootte, steen groter dan maat worden opnieuw teruggestuurd naar de breekmachine. Materiaal gezeefd in de staaffreesmachine, materialen uit de staaffreesmachine worden geclassificeerd via het cilinderscherm. in de zeef om terug te keren naar de staaffreesmachine, gezeefd materiaal om het zwerfijzer te elimineren door een magnetische scheider met hoge intensiteit, en vervolgens in de verticale ring hoge gradiënt magnetische scheider om het resterende mechanische ijzer en het bijbehorende ijzer te verwijderen, meestal na twee scheidingsprocedures Het ijzergehalte van kwartszand kan dalen tot minder dan 0,07%. Tenslotte gaat de gekwalificeerde pulp door de hydraulische ontkalkingssleuf om de modder te verwijderen en vervolgens gedehydrateerd om de gekwalificeerde kwartszandproducten te worden.

In de productielijn zijn de staafmolen en de High Gradient Magnetic Separator een van de kernapparatuur. Deze productielijn heeft een hoge mate van automatisering, lage bedrijfskosten, hoge breekefficiëntie, energiebesparing, grote output, minder vervuiling, eenvoudig onderhoud, het uiteindelijke kwartszand heeft de uniforme grootte, goede korrelvorm en redelijke grootteverdeling, die kan voldoen aan de nationale normen voor door de bouwmachine gemaakt zand.

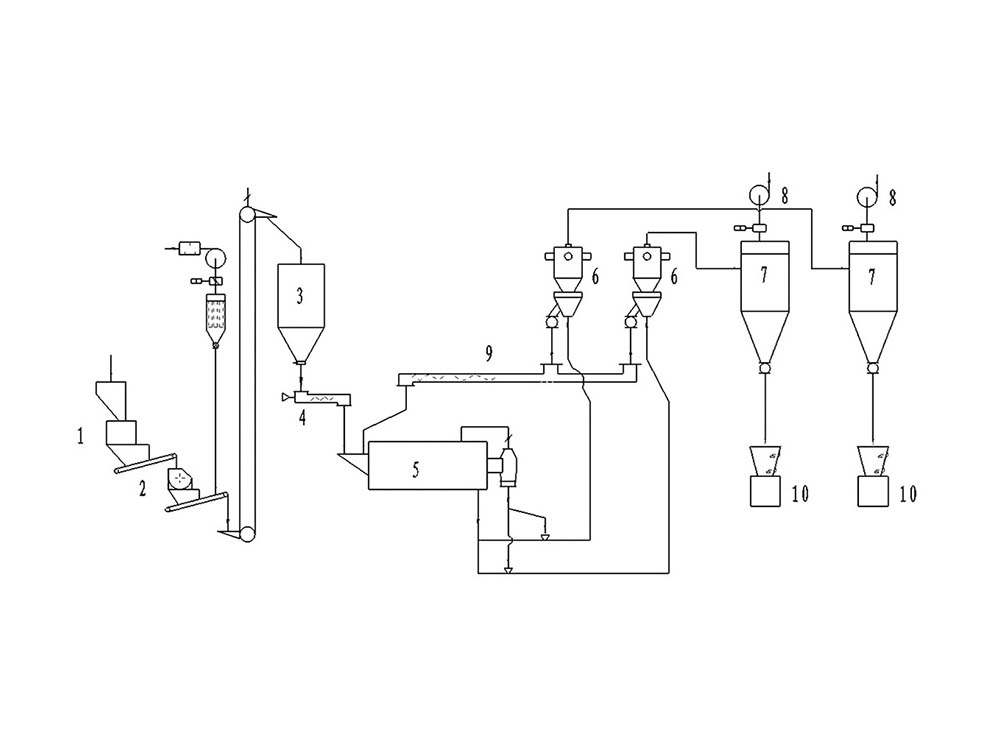

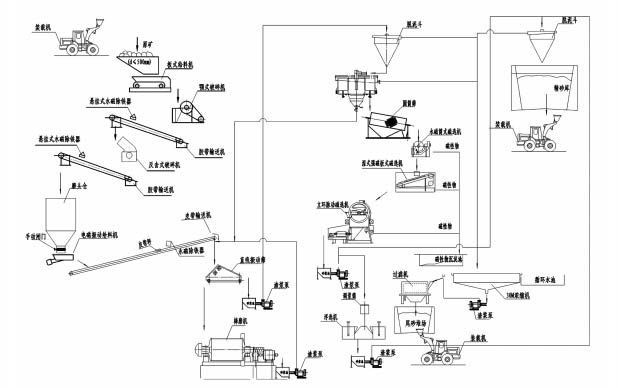

Verwerkingsschema

Ruw erts → breken (grof breken, medium breken en fijn breken) → voorscreening en inspectie → ertswassen → staafslijpen → classificatie → dehydratie → zwakke magnetische scheiding → sterke magnetische scheiding → classificatie → dehydratie → eindproduct